Vai trò của MES trong mô hình Nhà máy thông minh (Smart Factory)

Last updated on 26 January, 2026

Trong kỷ nguyên 4.0, Nhà máy thông minh (Smart Factory) không còn là một khái niệm xa xỉ mà là yêu cầu sống còn. Tuy nhiên, nhiều doanh nghiệp đang gặp tình trạng “đứt gãy thông tin” giữa kế hoạch kinh doanh và thực tế sản xuất.

Để giải quyết vấn đề này, hệ thống điều hành sản xuất MES đóng vai trò là “trái tim” điều phối. Bài viết này sẽ phân tích sâu vai trò của MES trong mô hình nhà máy thông minh.

1. Phân tích chi tiết 5 vai trò chiến lược của MES trong mô hình nhà máy thông minh

Trong mô hình Nhà máy thông minh, MES không chỉ là một phần mềm ghi chép, nó là một hệ thống thực thi đóng vai trò then chốt trong 5 khía cạnh:

1.1. Minh bạch hóa tầng xưởng (Floor-to-Office Visibility)

Vai trò đầu tiên và quan trọng nhất của MES là xóa bỏ “hộp đen” trong sản xuất.

-

Thu thập dữ liệu tự động: Thay vì công nhân ghi chép tay vào cuối ca, MES kết nối trực tiếp với máy móc qua PLC/SCADA để cập nhật trạng thái theo từng giây.

-

Giám sát WIP (Work-in-Progress): Nhà quản lý có thể biết chính xác có bao nhiêu bán thành phẩm đang nằm tại công đoạn nào, đâu là điểm nghẽn (bottleneck) đang làm chậm toàn bộ dây chuyền.

-

Cảnh báo tức thời: Khi có sự cố máy móc hoặc sai lệch thông số kỹ thuật, MES gửi thông báo ngay lập tức đến bộ phận liên quan, giảm thiểu thời gian chờ (Idling time).

1.2. Tối ưu hóa hiệu suất thiết bị tổng thể (OEE) và Năng suất

MES là công cụ mạnh nhất để triển khai phương pháp sản xuất tinh gọn (Lean).

-

Phân tích 6 tổn thất lớn: MES tự động phân tích các nguyên nhân gây dừng máy, giảm tốc độ hoặc sản phẩm lỗi.

-

Quản lý Downtime: Hệ thống phân loại thời gian dừng máy (do bảo trì, thiếu nguyên liệu hay sự cố), giúp bộ phận kỹ thuật có dữ liệu chính xác để lập kế hoạch bảo trì phòng ngừa (Preventive Maintenance).

-

Nâng cao OEE: Bằng cách tối ưu hóa cả ba chỉ số: Mức độ sẵn sàng (Availability), Hiệu suất (Performance) và Chất lượng (Quality), MES giúp doanh nghiệp khai thác tối đa tài sản hiện có.

1.3. Kiểm soát chất lượng toàn diện (Total Quality Management – TQM)

Trong nhà máy thông minh, chất lượng được kiểm soát chủ động thay vì thụ động.

-

Phòng ngừa lỗi: MES áp dụng cơ chế Poka-Yoke (chống lỗi) bằng cách khóa máy hoặc cảnh báo nếu quy trình không được thực hiện đúng trình tự.

-

Truy xuất nguồn gốc (Traceability): Đây là yêu cầu bắt buộc của các chuỗi cung ứng toàn cầu. MES lưu trữ “giấy khai sinh” của từng sản phẩm, bao gồm: Lô nguyên vật liệu, thời gian sản xuất, ca trực, máy vận hành và kết quả kiểm tra chất lượng tại từng trạm.

-

Giảm chi phí Scrap/Rework: Phát hiện lỗi ngay tại công đoạn phát sinh giúp giảm thiểu số lượng hàng phế phẩm và tiết kiệm chi phí sửa chữa.

1.4. Điều độ sản xuất linh hoạt (Advanced Scheduling)

Smart Factory đòi hỏi khả năng tùy biến cao (Mass Customization).

-

Tự động lập kế hoạch chi tiết: Dựa trên nguồn lực thực tế về máy móc và nhân sự, MES tính toán lịch trình sản xuất tối ưu, tránh tình trạng quá tải ở một công đoạn nhưng lại trống việc ở công đoạn khác.

-

Phản ứng nhanh: Khi có đơn hàng gấp hoặc thay đổi thiết kế sản phẩm, MES cho phép điều chỉnh lệnh sản xuất trên toàn hệ thống chỉ bằng một vài thao tác, thay vì phải in ấn và truyền đạt lại bằng văn bản giấy.

1.5. Số hóa tri thức và Giảm phụ thuộc vào con người

MES giúp chuẩn hóa kỹ năng vận hành. Các hướng dẫn công việc (SOP), bản vẽ kỹ thuật được hiển thị trực tiếp trên màn hình tại trạm làm việc. Điều này giúp công nhân mới tiếp cận công việc nhanh hơn và giảm thiểu các sai sót do yếu tố cảm tính hoặc trí nhớ của con người.

2. Sự kết hợp MES và ERP: Kiến trúc thông tin hoàn hảo cho Chuyển đổi số

Một sai lầm phổ biến là doanh nghiệp nghĩ rằng có ERP là đã chuyển đổi số thành công. Tuy nhiên, ERP và MES có vai trò hoàn toàn khác nhau nhưng bổ trợ chặt chẽ:

2.1. Phân định vai trò: ERP (Hậu phương) vs MES (Tiền tuyến)

-

ERP (Enterprise Resource Planning): Quản lý các nguồn lực ở cấp độ vĩ mô như Tài chính, Kế toán, Mua hàng, Bán hàng và Kế hoạch tổng thể. ERP trả lời câu hỏi: “Chúng ta nên sản xuất cái gì và khi nào cần giao hàng?”.

-

MES (Manufacturing Execution System): Quản lý các nghiệp vụ chi tiết tại sàn sản xuất. MES trả lời câu hỏi: “Làm thế nào để sản xuất đơn hàng này nhanh nhất, rẻ nhất và chất lượng tốt nhất?”.

2.2. Luồng dữ liệu tích hợp (Integration Flow)

Sức mạnh thực sự phát huy khi hai hệ thống này “nói chuyện” được với nhau:

-

Từ ERP xuống MES: ERP gửi lệnh sản xuất (Production Order), danh mục nguyên vật liệu (BOM) và thời hạn giao hàng xuống cho MES.

-

Tại tầng MES: MES tiếp nhận và thực hiện điều phối chi tiết, theo dõi tiêu hao thực tế và kiểm soát chất lượng.

-

Từ MES lên ERP: Sau khi hoàn thành, MES phản hồi dữ liệu về số lượng thành phẩm, lượng nguyên liệu thực tế đã dùng và thời gian chạy máy.

2.3. Lợi ích của sự tích hợp toàn diện

Việc tích hợp MES và ERP (ví dụ thông qua giải pháp digiiMS của OOC) giúp doanh nghiệp:

-

Tính toán giá thành chính xác: ERP có được dữ liệu chi phí thực tế từ MES thay vì các con số ước tính, giúp doanh nghiệp định giá bán cạnh tranh hơn.

-

Tối ưu hóa hàng tồn kho: Kho nguyên liệu được cập nhật trừ kho theo thời gian thực (Real-time Deduct), giảm lượng tồn kho an toàn và giải phóng dòng vốn.

-

Ra quyết định dựa trên dữ liệu (Data-driven): Ban lãnh đạo có được cái nhìn xuyên suốt từ bảng cân đối kế toán đến từng chiếc máy đang chạy dưới xưởng.

3. Lộ trình triển khai MES hiệu quả cùng chuyên gia OCD

Tại Việt Nam, nhiều dự án MES/ERP thất bại không phải do phần mềm mà do quy trình sản xuất chưa được chuẩn hóa. Với thế mạnh của một đơn vị tư vấn quản lý lâu năm, OCD tiếp cận theo lộ trình 3 bước:

-

Tư vấn & Chuẩn hóa (Consulting): Khảo sát thực trạng, loại bỏ các quy trình thừa, chuẩn hóa định mức và quy trình công nghệ.

-

Triển khai Công nghệ (Implementation): Tùy chỉnh hệ thống MES phù hợp với đặc thù sản xuất (May mặc, Cơ khí, Dược phẩm…).

-

Đào tạo & Chuyển giao (Training): Đảm bảo đội ngũ nhân sự tại nhà máy hiểu và sử dụng hệ thống như một thói quen hàng ngày.

The post Vai trò của MES trong mô hình Nhà máy thông minh (Smart Factory) appeared first on Công ty Tư vấn Quản lý OCD.

Có thể bạn cũng thích

Token hóa trái phiếu Mỹ vượt 10 tỷ USD, USYC của Circle vượt mặt BUIDL

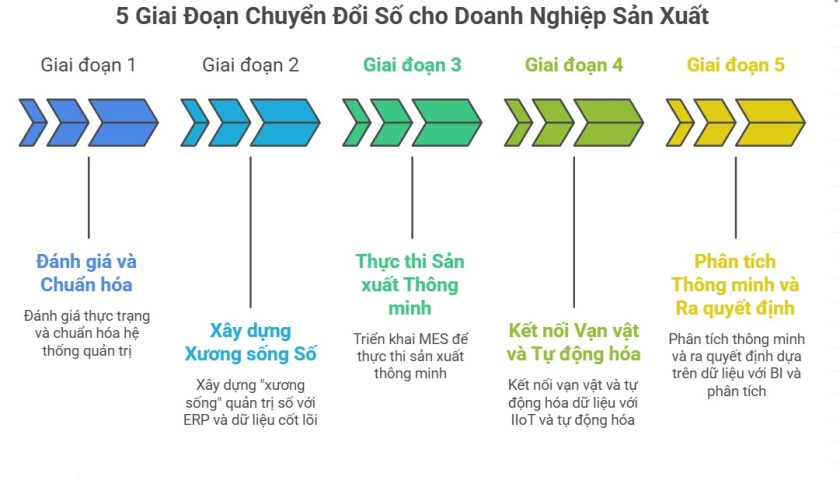

Lộ trình chuyển đổi số cho doanh nghiệp sản xuất: Từ tư duy quản trị đến thực thi công nghệ